Les fabricants d’assemblages électroniques sont actuellement confrontés à de nombreux défis, notamment la miniaturisation progressive des composants, une densité de composants toujours plus élevée et la variance croissante des différents assemblages.

Afin de maintenir une vue d’ensemble et une amélioration continue des procédés, la traçabilité devient de plus en plus importante en production.

La traçabilité fait depuis longtemps partie intégrante du brasage mécanique, par exemple dans la refusion, la soudure à la vague ou la soudure sélective.

Plus de la moitié des machines nouvellement livrées sont équipées d’une connexion réseau et du logiciel nécessaire qui permet une traçabilité en temps réel.

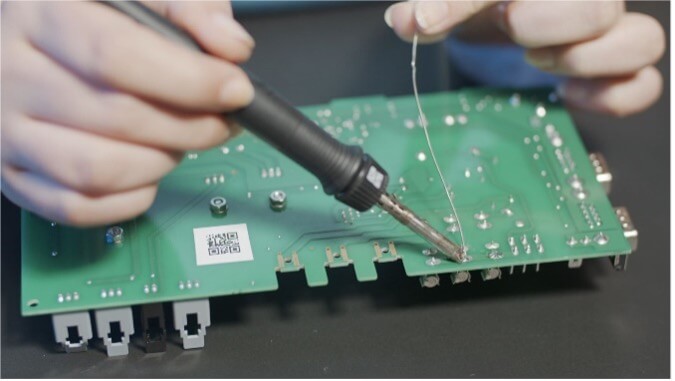

La situation est différente lorsque l’on aborde le domaine de la réparation des assemblages, notamment concernant le procédé de soudage. Selon le type de composant, une soudure manuelle ou un système de réparation seront utilisés.

Cependant, dès lors que l’on utilisera un fer à souder, une documentation complète de l’ensemble du procédé de brasage ne sera pas possible.

Par conséquent, de nombreux fabricants d’électronique ont complètement renoncé au soudage manuel ou ne l’autorisent qu’après une approbation spéciale complexe.

Dans de nombreux cas, cela signifie que les assemblages complets sont mis au rebut dès qu’un joint de soudure défectueux est découvert, ce qui doit être évité non seulement pour des raisons économiques, mais aussi écologiques.

Afin d’assurer la traçabilité lors du soudage manuel, chaque étape doit être documentée avec précision.

Entre autres choses, l’identification de la carte à traiter, les matériaux utilisés (tels que la panne, le fil de soudure et le flux) ainsi que la température du fer et le temps de contact doivent être enregistrés électroniquement et mis à disposition pour le suivi.

La connectivité de l’i-CON TRACE permet de documenter chaque étape du procédé de soudage : l’identification de la carte, la panne, la température et le temps de contact sont enregistrés électroniquement et peuvent être suivis.

Image de gauche : Scanner le code QR de la panne avant de souder. Les données sont stockées dans le logiciel.

.

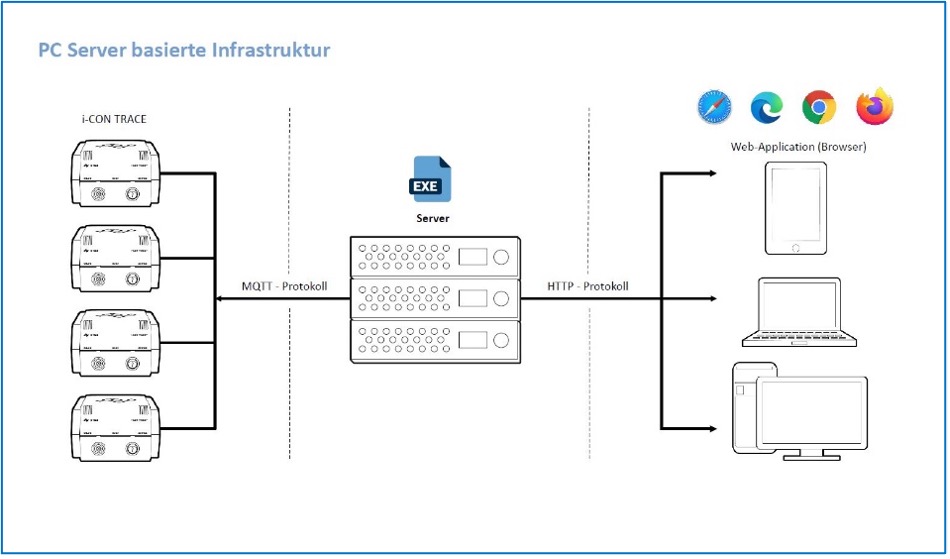

Avec l’i-CON TRACE, Kurtz Ersa propose la première station de soudage spécialement conçue pour une utilisation en réseau qui permet une traçabilité totale. Elle bénéficie pour cela de connections WIFI et Bluetooth de série. S’il existe des restrictions concernant les méthodes de transmission sans fil sur un site de production, la communication filaire est disponible en option. Le logiciel d’exploitation de la station de soudage est disponible gratuitement en téléchargement et n’a pas besoin d’être installé sur chaque PC ou appareil mobile. En effet, le logiciel i-CON TRACE « Ersa TRACE Cockpit » est installé seulement sur le serveur du client.

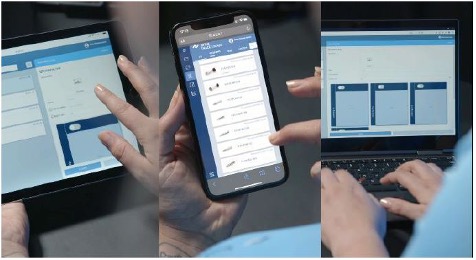

Dès qu’une station de soudage est introduite dans le réseau de l’entreprise, tous les appareils mobiles (PC, tablette, smartphone), qui se trouvent également sur le réseau peuvent accéder à cette dernière. L’accès est permis grâce à un simple navigateur Web (Google Chrome, Firefox, Windows Explorer).

Accès facile aux stations de soudage i-CON TRACE en réseau via un navigateur Web.

La connectivité de l’i-CON TRACE porte le soudage à la main à un nouveau niveau. Il rend le procédé transparent, traçable et permet la documentation de chaque étape lors du soudage manuel. L’identification de la carte, le composant à traiter, la panne utilisée, la température de travail et le temps de contact sont enregistrés et peuvent être suivis pour votre propre documentation ou pour les clients. Il est désormais possible de traiter au fer des taches autrefois impossibles ou réservées aux systèmes de réparations.

La connexion à un MES (Manufacturing Execution System) permet également l’intégration et le stockage des paramètres de soudage utilisés. Par exemple, un enregistrement de l’ensemble des données de soudage peut déjà être téléchargé via un format de fichier souhaité et stocké dans un système de contrôle de niveau supérieur. Pour une communication en temps réel entre les stations de soudage et le MES du client, Kurtz Ersa offre la possibilité d’une solution sur mesure au moyen d’une passerelle.

Un autre facteur important est la possibilité de prérégler de manière centralisée tous les paramètres essentiels du procédé de soudage. Par exemple, une tâche spécifique peut être créée pour un composant sensible et des paramètres précis peuvent être prédéfinis. Il ne sera dès lors possible de travailler que lorsque que tous les paramètres de ce composant ont été sélectionnés. Cela augmente considérablement la fiabilité du procédé. Ainsi, l’opérateur peut se concentrer entièrement et uniquement au soudage. Tout dysfonctionnement, comme une température de soudage en dehors de la fenêtre prédéfinie, un élément chauffant défectueux, un mauvais choix de panne, sont détectés et affichés par le système.

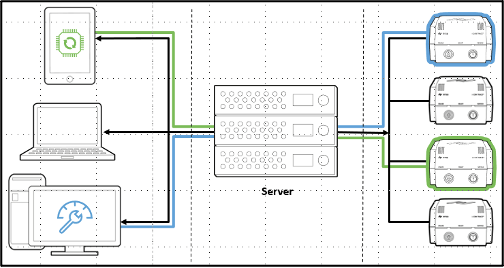

CECI 5 : Gestion simple des périphériques grâce à un concept logiciel basé sur un serveur.

La gestion des appareils est beaucoup plus facile grâce au concept de logiciel basé sur serveur. Mises à jour du firmware, intervalles d’étalonnage, et bientôt même l’usure des pannes, tout peut être surveillé et tracé individuellement.

Étant donné que chaque appareil mobile du réseau peut communiquer avec toutes les stations de soudage, les mises à jour du micrologiciel sont un jeu d’enfant. Le firmware de chaque station peut être mis à jour en quelques clics via un PC dans le bureau du responsable de production.

Il en va de même concernant les intervalles d’étalonnage des stations de soudage. Ceux-ci sont stockés dans le logiciel et peuvent également être visualisés pour toutes les stations de soudage dans une zone de production via un PC central et même être fournis avec une fonction de rappel.

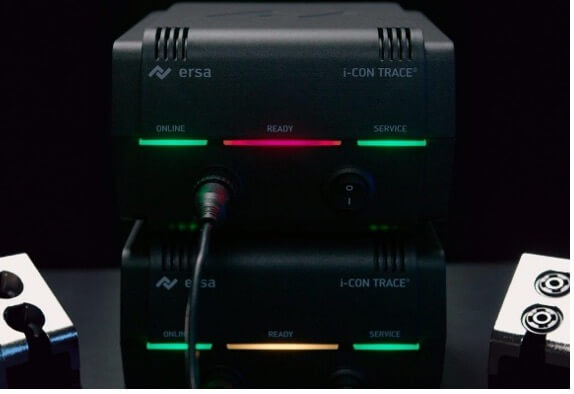

La deuxième caractéristique clé est le concept de fonctionnement de l’i-CON TRACE.

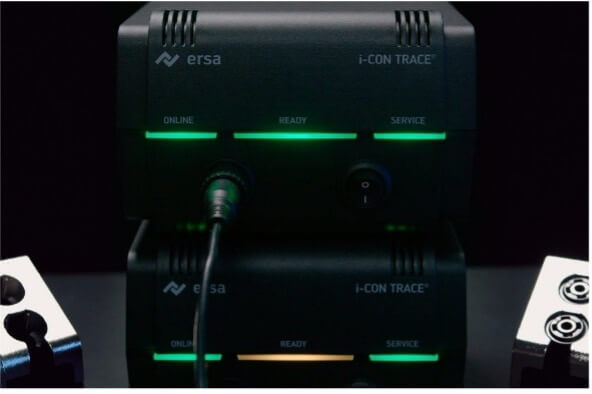

Avec un seul interrupteur marche/arrêt et trois diodes électroluminescentes, l’interface de la station de soudage diffère considérablement de toutes les autres stations de soudage.

Le logiciel étant situé de manière centralisée sur un serveur client et non sur chaque PC individuellement, l’accès et le fonctionnement sont rapides et faciles via n’importe quel appareil mobile.

Concept de fonctionnement unique : GREEN MEANS GO. Si toutes les conditions pour la tâche de soudure assignée sont remplies, l’interface LED de l’i-CON TRACE donne littéralement le feu vert et l’utilisateur peut démarrer le soudage

Via une application mobile pour smartphones et tablettes, l’i-CON TRACE peut également être utilisée sans connexion à un réseau d’entreprise comme toute station de soudage autonome conventionnelle.

L’application permet de visualiser et de modifier la température cible et réelle.

< Via une application mobile pour smartphones et tablettes, l’i-CON TRACE peut également être utilisé sans connexion à un réseau comme une station de soudage conventionnelle. L’affichage et les commandes connues pour le réglage de la température, etc. sont ensuite affichés via Bluetooth sur un smartphone ou une tablette.

Au-delà des innovations en termes de connectivité et de traçabilité, Ersa continue d’améliorer les technologies qui ont fait leurs preuves pour les amener à un niveau supérieur.

Par exemple, l’élément chauffant et la panne de l’i-CON TRACE peuvent toujours être changés séparément sans perte de performance. Avec un maximum de 150 W, le fer à souder offre une puissance énorme et les pannes, qui ont été entièrement redessinées à partir de zéro, fournissent cette puissance précisément là où elle est nécessaire : au joint de soudure.

Le fait que les pannes puissent être changées indépendamment de l’élément chauffant signifie que chaque pièce d’usure ne doit être remplacée que lorsque cela est vraiment nécessaire.

Cela réduit considérablement les coûts sur l’ensemble du cycle de vie de la station de soudage et permet en outre d’économiser du matériel et des ressources. L’i-CON TRACE est donc non seulement un avantage économique mais aussi écologique pour toute la fabrication électronique.

Afin d’avoir toujours la bonne panne à portée de main pour tous types d’applications, Kurtz Ersa propose une large gamme de pannes de formes et de tailles différentes.

Kurtz Ersa propose également la réalisation de panne spéciales sur demande. Le nouveau concept breveté « Tip’n’Turn » permet de fixer la panne sur l’élément chauffant en un temps record.

Chaque panne est dotée d’un verrou à baïonnette qui, en combinaison avec le support multifonctionnel, permet un changement particulièrement rapide et sûr de la panne. Il suffit d’insérer la panne du fer dans l’une des ouvertures prévues et de tourner d’environ 10 °. L’ancienne panne peut ensuite être retirée et une nouvelle panne peut être montée. Cette opération peut être réalisée à la main, sans le support de stockage, et même à chaud.

> Ersa Tip ́n ́Turn permet le changement de panne en un temps record. Chaque panne est dotée d’une fermeture à baïonnette qui, associée au support de fer, permet un changement particulièrement rapide et sûr de la panne, même à chaud.

Avec l’i-CON TRACE comme « chaînon manquant », l’écart en termes d’industrie 4.0 et de traçabilité dans la production électronique est enfin comblé, et permet à l’avenir une traçabilité complète pour le soudage manuel.

Avec son concept logiciel unique et son interface utilisateur intuitive et intelligente, le brasage à la main est plus sûr que jamais.

Grâce à son énorme puissance et ses faibles coûts d’exploitation, l’i-CON TRACE de chez Kurtz Ersa porte votre procédé de soudage manuel à un nouveau niveau.

Ce produit vous intéresse ? Vous souhaitez améliorer le processus de brasage manuel au sein de votre atelier ?

N’hésitez pas à nous contacter, par mail (info@station-de-soudage.fr) ou directement par téléphone (04 76 01 91 90). Nous serons là pour répondre à toutes vos questions !

Les frais de livraison sont offerts ! Profitez-en.